芯片在我们生活中有多重要呢?小到无线耳机、智能手机,大到汽车火车、飞机轮船,再到冰箱、电视、洗衣机等等都离不开芯片。

可以说,芯片已经是我们生活中不可或缺的电子元器件了。但是你能想想这么一款精密器件,它 居然是由沙子制成的吗?

靠前步,硅提炼及提纯

芯片是由单质硅制成的,但自然界中并没有天然的单质硅,大都以硅的氧化物(二氧化硅、 SiO2 )形态存在, 二氧化硅恰好是沙子的主要成分。

芯片所使用的沙子并非我们日常在海滩、河道、建筑工地等所见的那种,因为这种沙子含有红色、黄*、橙色的杂质,提纯难度更大。

芯片使用的沙子叫硅砂,这种沙子几乎没有其他的杂质,就是纯净的二氧化硅。那么如何把二氧化硅变成单质硅呢?

工业上经常用碳在高温下还原二氧化硅,然后制得含有少量杂质的粗贵。

化学式:SiO2+2C==高温==Si+2CO↑

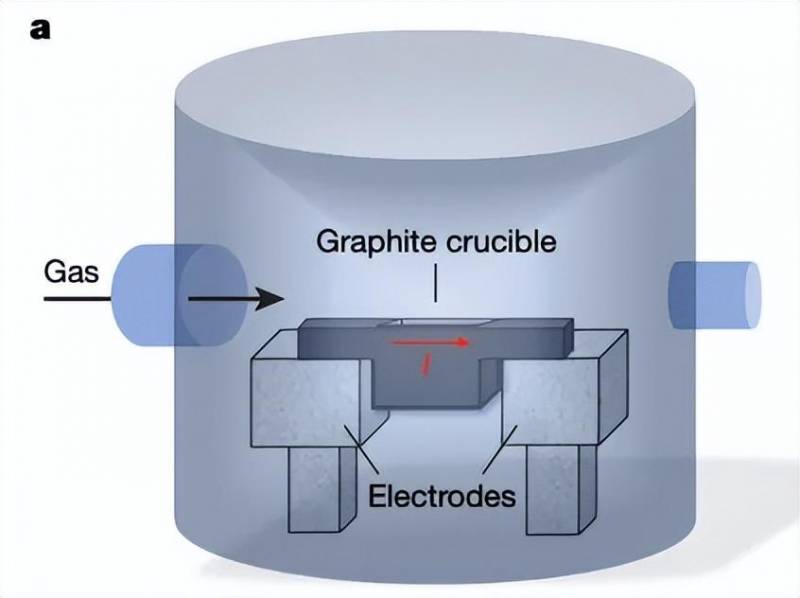

我们将二氧化硅和碳充分混合,然后放入电弧炉中,加热到2000℃以上,在高温下,碳会与二氧化硅发生反应,炉膛底部会留下单质硅,而CO变为气体排出。

之后再用氧气对硅进行处理,把钙、铝等杂质去除,得到纯度为99%的单质硅。这个纯度远达不到制造芯片的标准。

为了进一步提纯单质硅,我们需要将其研磨成粉状,然后加入氯化氢,放入流化床反应器中,加热到300℃让其充分反应,生成三氯硅烷,同时去除铁、硼、磷等杂质。

三氯硅烷继续加热到1000℃,然后与氢气反应,最终形成纯度为99.999999%的单质硅,这个级别的硅就可以用来制造芯片了。

但此时的单质硅只能算多晶硅,由 数量众多的小晶体或者微晶构成 ,这些小晶体之间的连接处有晶界,晶界会导致电子信号混乱,因此必须更改硅的结构,使其变成单晶硅。

第二步单晶硅生长

多晶硅变单晶硅的过程叫做 直拉单晶技术,又称长晶 。 它的工艺流程为: 熔化一→缩颈生长一→放肩生长一→等径生长一→尾部生长。

熔化:简单来说就是将多晶硅加入石英锅内,加热到熔点以上(1420℃),整个工程不能接触空气,因此长晶炉一般都是抽成真空,然后加入氩气。

缩颈生长:将微小的晶粒放入熔化的硅熔体中,因为温度差导致接触面产生热应力,形成位错,此时快速提升,使长出的籽晶直径减小到46mm左右。

而放肩生长就是将晶体的直径放大至所需的尺寸,该过程需要注意降温、减小拉速。

等径生产,就是保持晶体直径不变,持续拉长的过程。

尾部生长与放肩生长过程相反,当直径缩小至一个点时,晶棒就会与硅熔体分离。整个长晶过程结束。 多晶硅也就变成了单晶硅棒,也就是我们常说的硅锭。

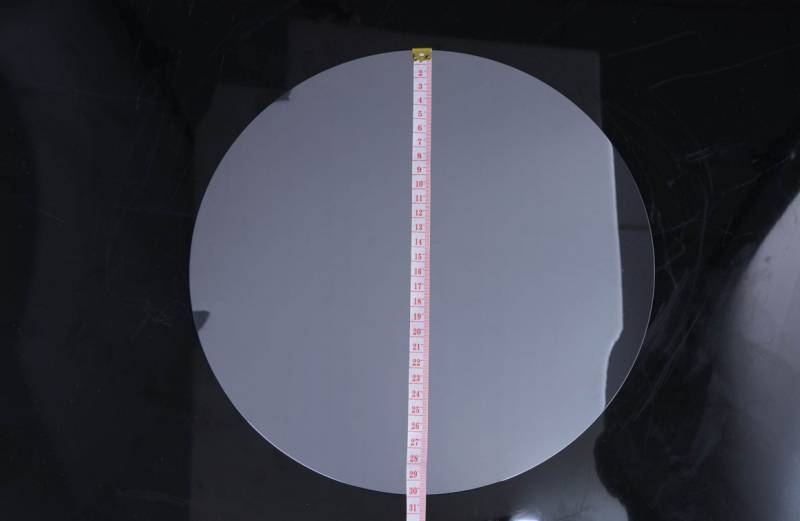

目前硅锭的直径大都为150mm、300mm、450mm三种,用于制造8英寸、12英寸的晶圆。

第三步制成晶圆

硅晶棒是无法直接进行刻蚀的,它需要经过 切断、 滚磨、切片、倒角、抛光、激光刻 等程序后,才能成为芯片制造的基本材料—— “晶圆” 。

晶圆的切片方法有传统的 机械切割(划片)和激光切割(切片) 。

机械切割是直接将钻石锯片作用在晶圆表面,产生应力,使其分割。切割宽度一般为 25-35μm之间,速度为8-10mm/s,切割慢,不同规格需要不同的刀具。

此外,机械切割容易造成晶圆崩边、破损等现象。

而 旋转砂轮式切割虽然可以降低晶圆破损,但需要去离子水冷却,又导致成本较高。于是发明了 新型激光切割。

激光切割不会产生机械应力,大大地保证了晶圆的质量。

此外激光的精确度更高,可以达到亚微米级别,非常适合精密加工,在强大的脉冲能量下,硅材料直接汽化产生均匀的沟道,实现切割。

激光切割速度更快,且不需要冷却水,更不会出现磨损刀具的问题,可以24小时不间断作业。

激光对晶圆有更好的兼容性和通用性。

切割后的晶圆再通过氧化、化学气相沉积等方法进行镀膜,使表面形成一层 SiO2薄膜,并在SiO2薄膜中进行N型、P型掺杂。

是不是很多网友认为晶圆就像一张DVD光盘,其实并非如此, 晶圆不是标准的圆形, 一般都会切出一个边,当作类似三角形的“底”,成为 “有底的圆”。

芯片制造

芯片制造是最复杂的工艺,仅仅简单地走一遍流程就需要20多道,而真正的要制造一款手机芯片,需要几百道,甚至是几千道工序。

这里只讲一讲主要的工序。

芯片制造的主要流程为: 清洗、预烘、涂胶、前烘、对准、曝光、显影、竖膜、刻蚀、去胶。

1、清洗

清洗的目的就是去除金属离子,确保晶圆无污染、无针孔、无缺陷。具体步骤如下:

1、使用强氧化剂清洗液,使晶圆表面的金属离子溶解在清洗液中;

2、用H+去除残留在晶圆表面的金属离子;

3、用去离子水清洗晶圆,彻底排除清洗液。

2、预烘

晶圆清洗完毕后,要进行烘干,确保无残留的清洗液,更有利于底胶的涂覆,并把晶圆温度保持在80℃左右。

3、涂底胶

为了增强光刻胶与晶圆的粘附性,需要涂一层底胶,底胶涂覆的时候需要环境温度保持在100℃左右。

4、光刻胶涂覆

光刻胶是 感光树脂、 增感剂 和溶剂组成的混合液体, 被紫外光、电子束、 X射线 照射后,溶解度会发生变化。

方法:晶圆在1000℃的高温中进行氧化,然后用涂胶机将光刻胶均匀地涂在晶圆表面。

5、前烘

前烘的目的是将光刻胶的溶剂蒸发掉,使光刻胶均匀地粘附在晶圆表面,而且烘干后的光刻胶涂层更薄。

6、对准

对准操作时,对精度要求极高,这绝对是对技术和设备的重大考验。

要求对准精度为最细的线宽1/10左右,同时精度随着芯片的制程变化。例如:5nm工艺的芯片对准精度就达到了1nm。

7、曝光

曝光就类似于照相机按快门,当紫外光对涂有光刻胶的晶圆照射时,光刻胶就发生了化学反应。

正胶曝光部分在显影液中被溶解,没有曝光的胶层留下;负胶的曝光部分在显影液中不溶解,而没有曝光的胶层却被溶解掉。

8、显影

被曝光后的晶圆放入显影液中,感光区的光刻胶就会溶解,这一步完成后,晶圆上的电路图就显现出来了。

9、竖模

显影工序后,形成了无光刻胶的显性图形和有光刻胶的隐性图形,这个图形组合可以作为下一步的模版。

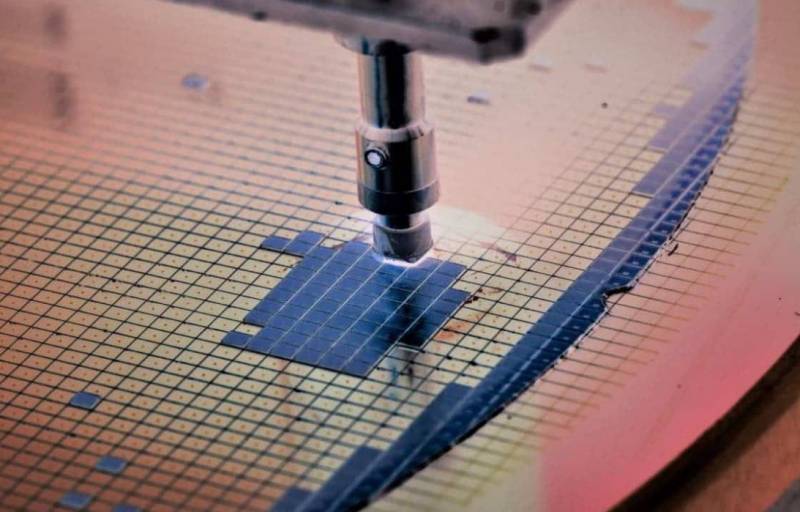

10、刻蚀

刻蚀可以选择性地移除晶圆上的特定部分,并 对边缘轮廓修整或表面清洁等。刻蚀工艺主要有两大类:湿法刻蚀和干法刻蚀。

刻蚀对于器件的电学性能十分重要。如果刻蚀过程中出现失误,将造成难以恢复的硅片报废。

11、去胶

以上工艺全部结束后,要把光刻胶去除,采用等离子、特殊溶剂、等方法。

这仅仅是一次操作,实际上制造芯片时,需要不断地重复以上操作。每加入一个层级就要进行一次光刻,最终形成一个多层的立体结构型的芯片。

为了防止芯片的刮损,同时更方面的与其它元器件连接,还要对芯片进行封装。

最后封装

手机芯片制造完成后,只有指甲盖大小,并且非常薄,稍有不慎就会刮伤损坏,导致前面做的一系列工作化为乌有。

而芯片封装就是给芯片安装一个外壳,可以有效地固定、保护、密封、连接芯片。

芯片封装后的金属接脚简直就是与外界沟通的桥梁,这些桥梁将芯片与电路板有效的连接起来,让芯片更安全、高效的发挥作用。

封装流程主要有: 划片、装片、键合、塑封、去飞边、电镀、打印、切筋成型。

常见的封装方式有两种: DIP 封装、 BGA 封装

DIP 封装:

DIP封装即双排直立式封装,采用此封装的 IC 芯片在双排脚下,看起来会像条黑色蜈蚣,让人印象深刻,此封装法为最早采用的 IC 封装技术。

优点:成本低廉、适合小型且不需要接太多线的芯片。

缺点:散热效果较差,无法满足现行高速芯片的要求。

BGA 封装:

以金线将芯片接到金属接脚,

优点:体积小、容纳更多的接脚;

缺点:工艺复杂、成本较高。

封装完成后,再进行功能、电气、安全、环境、机械等方面的测试,就大功告成了。

写到最后

沙子变为高端芯片是一个极其复杂而精密的过程,目前没有任何一个国家可以单独完成这项任务。

这项过程不仅需要大量的专业技术,也需要很多精密的设备,和性能不同的化学试剂。这对每个国家都是考验。

我国在该领域起步晚,底子薄,但发展速度非常快,相信假以时日,在科研人员的努力下定能*打造出高端芯片。

我是科技铭程,欢迎共同讨论!